- 三维可视化

- 工业互联网平台

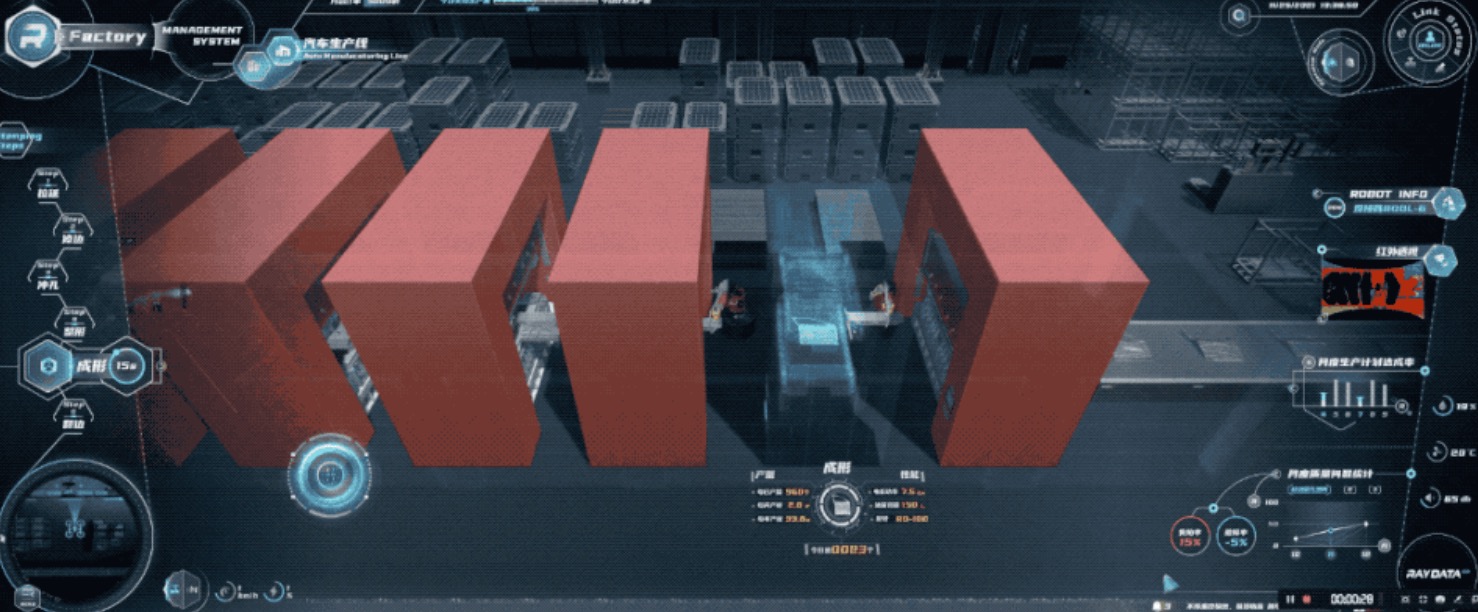

- 智慧工厂

- 数字化工厂

随着信息技术的快速发展和工业生产的智能化趋势,数字化工厂逐渐成为制造业的重要发展方向。数字化工厂利用先进的信息技术,将传统制造工厂转化为高度自动化、智能化的生产系统,以提高生产效率、降低成本、提升产品质量和灵活性。

数字化工厂的应用场景多种多样,涵盖了制造过程中的各个环节和功能。通过数字化工厂的建设和应用,可以实现生产过程的高度智能化、自动化和灵活化,提高生产效率、降低成本、改善产品质量和响应市场需求的能力。

数字化工厂可以利用虚拟仿真技术,通过对生产过程的模拟和优化,预测生产中的潜在问题,提前采取措施避免生产中断,减少生产风险,提高产品质量。通过创优设的数字孪生技术,数字化工厂可以建立生产过程的虚拟模型,并实时同步实际生产数据,进行仿真和优化。帮助预测生产中的潜在问题,提前采取措施避免生产中断,减少生产风险,提高产品质量。

建立生产线的虚拟模型,并通过实时数据同步实现与实际生产线的高度耦合。这使得工厂能够快速调整生产线配置,实现多品种、小批量生产,提高生产效率和资源利用率。

实时生产监控与指挥

数字化工厂通过实时监控生产过程中的各个环节和指标,可以及时获取生产数据,分析生产状况,及时调整生产计划和资源配置,提高生产效率和生产线的整体运行效果。能够实时监测和分析生产过程中的数据,并将其与虚拟模型进行比对和分析。

数字化工厂可以建立质量控制模型和算法,及时发现生产中的异常情况,实施及时的调整和干预,提高产品质量稳定性和一致性。通过建立统一的数据平台和信息共享机制,实现不同部门、供应商和合作伙伴之间的数据共享和协同合作,提高整个供应链的响应速度和协同效率。

预测性维护

数字化工厂通过对设备和生产数据的实时监测和分析,预测设备的故障和维护需求,及时进行维修和保养,避免设备故障导致的生产中断和损失,提高设备的可靠性和维护效率。自动化生产装配线一般采用底板直接异步输送和直接定位的方案。再搭配创优设可视化大屏,将实体设备的实时工况数据、维修数据、历史故障,与设备诊断知识库相连,对实体设备展开实时故障监测、研判、定位、追踪,实施全方位的数字化建设,实现高效生产自动化。生产部门控制产能并依生产计划对生产进度实施控制,发现问题及时回馈生产管理人员和及时予以控制、调整。运用创优设 2D、3D 图形渲染引擎,绘制精准数据模型,多维动态展示智慧工厂生产流程。实现产线设备工艺中的实时跟踪、监管、报警等重要功能。以一种视觉化的方式进行展现,协助管理人员及生产部及时了解工厂的生产状况及运作状况。制造资源控制通过 HT 3D 动画技术展示了对制造过程中的人、机、料等相关生产资源的管理。涉及对 BOM 单的自动生成、原材料及辅料的领用、半成品与线边仓的管理、成品的投入产出情况等,对物料产套率、物料损耗比率、半成品周转、投入产出比、回收率等指标进行 7*24 小时实时监控,确保制造资源及时到位、高效流转、降损再造。

另外利用创优设 Web 3D 技术,将智能工厂的工业互联网平台架构和全生命周期的生态平台架构,以三维可视化方式构建出来,与传统的二维平面图相比,可以更加直观、全面、效果更好、交互性更强,将不同对象之间的空间关系和相互作用表现得更好。

利用工业互联网技术,可以将生产过程中的设备、传感器、产品和人员之间的实时连接和数据交互,从而达到对生产过程的全方位监控和优化的目的,协助管理者及时地发现并解决生产过程中出现的问题,从而提升生产的安全性和可靠性。